L'impression 3D de métal est déjà une industrie mondiale de plusieurs milliards de dollars. L'approche de fabrication additive est sur le point de perturber de nombreux aspects de la construction et ne fera que croître dans un avenir prévisible. Cependant, la technologie n'est pas homogène. Tout comme l'impression plastique, il existe plusieurs approches différentes, chacune ayant ses avantages et ses inconvénients.

Une nouvelle méthode annoncée cette semaine par une équipe du MIT met l'accent sur la vitesse d'impression et l'échelle (taille de l'objet) par rapport à la résolution. Selon les indications, le système est capable d'imprimer de grandes pièces en aluminium "au moins 10 fois plus rapidement qu'un processus de fabrication additive de métal comparable".

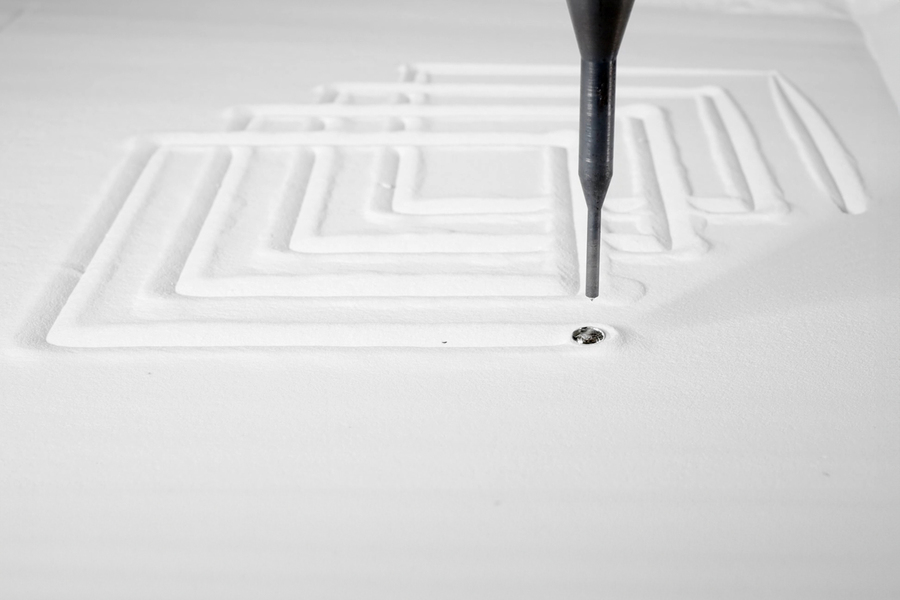

L'impression de métal liquide (LMP) utilise un lit de billes de verre de 100 microns pour créer une structure dans laquelle de l'aluminium fondu est déposé, un processus pas entièrement différent de la moulage par injection. Les billes sont capables de résister à la température intense, tout en permettant à la chaleur de se dissiper rapidement lorsque le métal se solidifie.

Étant donné que l'aluminium est classé comme matériau "infiniment recyclable", l'équipe derrière le projet envisage d'associer ce système à une machine qui fond le métal sous forme liquide. Une telle combinaison pourrait s'avérer inestimable sur les chantiers de construction, apportant des vitesses plus rapides et des objets plus grands à moindre coût.

Cependant, il y a au moins un gros inconvénient: la résolution. Comme le montrent les images, le produit final n'offre pas la précision au millimètre près de certaines autres méthodes. Les objets en métal résultants sont bosselés et inégaux, ressemblant au produit de la modélisation par dépôt fondu (FDM), qui extrude du plastique couche par couche. L'aluminium peut bien sûr être poncé, bien que cela entraîne probablement des coûts et un temps supplémentaires que la plupart ne voudront pas introduire dans le processus.

"L'impression de métal liquide marche vraiment sur la corde raide en termes de capacité à produire des pièces métalliques dans des géométries personnalisées tout en maintenant une réponse rapide que vous n'obtenez normalement pas dans d'autres technologies d'impression ou de formage", déclare Jaye Buchbinder de Emeco, une entreprise de mobilier ayant aidé à financer l'étude. "Il y a définitivement un potentiel pour que la technologie révolutionne la manière dont l'impression de métal et le formage de métal sont actuellement gérés."